Лазерное выращивание металлических деталей -- важнейшее направление аддитивных технологий

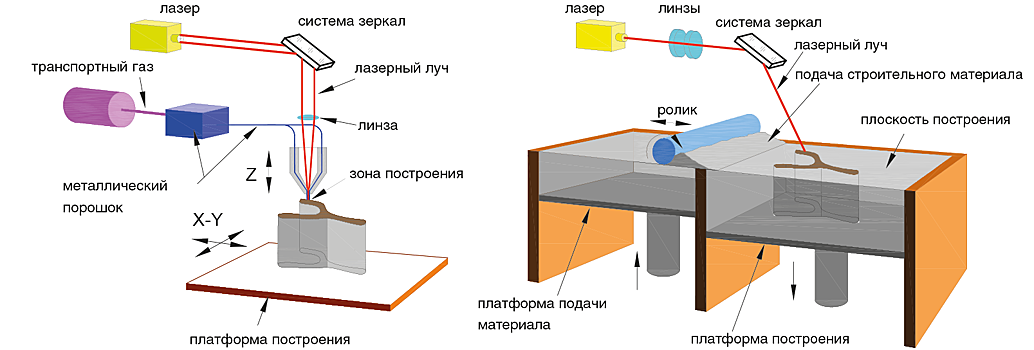

Материаловедение Среди направлений развития аддитивных технологий наиболее актуальным для России, США и ЕС является металлическое направление -- производство деталей для сложных узлов аэрокосмической, транспортной и оборонной техники, в частности, жаростойких элементов турбореактивных двигателей. Есть два распространенных класса 3D-технологий изготовления изделий из металла: Технология выращивания из слоя металлического порошка (Bed De osition) предполагает на первом этапе формирование равномерного слоя порошка на подложке с последующим сплавлением порошка в сформированном слое при помощи лазера. Этой технологии достаточно точно соответствует термин "селективное лазерное сплавление" (SLM, Selective Laser Melting). Второй вид, о котором пойдет речь в статье -- Direct De osition -- прямое осаждение материала из газопорошковой струи металлических частиц. Струя частиц подается непосредственно в ту же область, куда подводится энергия лазера. Лазерный луч оплавляет участок выращиваемого изделия, образуя локальную ванну жидкого расплава. В расплав струей инертного транспортирующего газа (чаще всего высокочистого аргона) вдувается порция металлического порошка. Чем-то это напоминает струйный принтер для бумаги или аэрограф художников-оформителей. Международная терминология в лазерном выращивании еще не устоялась, и разные группы инженеров используют различные названия, например, DMD -- Direct Metal De osition (компания POM, США); LENS -- Laser Engineered Net Sha e (O tomec, США), MJS -- Multi hase Jet Solidification (IFAM, Германия; FDM, США), LDM -- Laser Direct Melting (Trum f Laser- und Systemtechnik, Германия). Лазерное выращивание -- мировой опыт Основной рабочий орган машин для лазерного выращивания -- лазерная головка. Это чрезвычайно сложный агрегат, в котором расположены система фокусировки лазера, система охлаждения, система подачи материала, а также элементы системы управления (датчики, видеокамеры и т. д.). В процессе построения детали необходимо согласовать несколько параметров: мощность лазера, размер пятна расплава, интенсивность подачи материала, дисперсность порошкового материала, скорость движения головки. Одновременно необходимо обеспечить точную фокусировку подачи газопорошковой струи в зону расплава. Чтобы сопло меньше изнашивалось высокоскоростным абразивным потоком, используются вставки из карбидных износостойких сплавов (это, например, карбид вольфрама на кобальтовой связке). В зависимости от сочетания параметров коэффициент использования порошкового материала может варьировать от 0,2 до 0,9, то есть от 20 до 90% материала, поступившего через сопла системы подачи, фактически формируют деталь. Последнее обстоятельство ставит вопрос о вторичном использовании "пролетевшего мимо" порошка. Этот порошок можно собирать, просеивать от крупных (слипшихся) частиц и использовать повторно. Однако за счет увеличения количества оксидов механические свойства выращенных из "повторного" порошка изделий ухудшаются в среднем на 10-15%. Ключевые факторы прямого лазерного выращивания, установленные во многих лабораториях, такие: скорость осаждения (0,2 кг/час для стенки толщиной 1 мм до 4 кг/час для стенки толщиной 1 мм), очень низкая пористость детали, геометрическое совершенство (резко падает для стенок толщиной 3-4 мм вследствие перегрева слоев, но можно улучшить водяным охлаждением). Особенно важны мощность лазера и диаметр луча в фокусе. Как пояснил "Науке" Константин Бабкин из Санкт-Петербургского политехнического университета Петра Великого, "мощность лазера у всех примерно одинаковая -- порядка 2, изредка 3 кВт. Лазеры волоконные компании IPG (иногда -- диодные фирмы laserline). Порошковые питатели либо собственной разработки, либо покупные (а они все одинаковые, по одному патенту сделанные). Производительность разных 3D-принтеров тоже сильно зависит от выращиваемой геометрии. Например, если нужна толщина стенки в один проход 3 мм, то можно обеспечить производительность 1,5 кг/ч (на стали). Но это не значит, что установки компании BeAM machines, которые делают стенку 1 мм с производительностью 0,1 кг/ч, плохие. Просто тонкую стенку дольше выращивать". Особенностью установок по выращиванию из металлических порошков является сложность кинематики (сколько осей одновременно задействовано -- 3, 5 или больше). От этого зависит изощренность выращиваемых изделий. При этом наблюдается жесткая конкуренция между двумя инженерными подходами: рука-робот или так называемый картезианский рабочий стол (рука-робот перемещается по сложной искривленной траектории, а конечный рабочий элемент картезианского стола -- по каждой из координатных осей отдельно). Нетривиальной задачей является программное обеспечение: написать CAM (com uter-aided manufacturing -- программный комплекс для установки) и заложить в него стратегии, которые все оси смогут задействовать. Разумеется, спрос имеют и упрощенные варианты. Например, у компании INSSTEK принтер предназначен для выращивания и ремонта пресс-форм, поэтому и машина у них скорее 2,5D, да и производительность невелика, около 50 граммов в час. Лазерное выращивание -- российские разработки В России технологиями выращивания металлических деталей занимаются несколько научно-технических центров в Москве и области, Воронеже, Санкт-Петербурге, Самаре, Уфе и некоторых других городах. Научные исследования ведутся по пяти направлениям: устройства для лазерного выращивания; металлические порошки; способы выращивания, контроля и управления, программное обеспечение 3D-технологий; формирование структуры выращиваемых изделий. В России наибольших научных успехов в изучении прямого лазерного выращивания металлических деталей добился Институт лазерных и сварочных технологий -- ИЛИСТ при СПбПУ. Научно-исследовательские работы ведутся в кооперации с НИТУ МИСиС, Самарским национальным исследовательским университетом имени академика С.П. Королева, ПАО "Кузнецов" (Самара) и ОАО "Объединенная двигателестроительная корпорация" (Москва). Основной задачей проекта является создание научно-технических основ для промышленного освоения технологии прямого лазерного выращивания рабочих узлов и элементов авиационных двигателей с повышенными эксплуатационными характеристиками и рабочим ресурсом. Разрабатываемые решения должны обеспечить повышение эффективности процесса изготовления деталей авиадвигателей, в том числе за счет снижения материалоемкости и увеличения производительности технологического процесса. Поле исследований -- выращивание точных заготовок крупногабаритных изделий (до 1,6 м диаметром) при контролируемой атмосфере аргона в камере. Толщина одиночной стенки составляет от 0,8 до 3 мм (в перспективе до 15 мм). Основными материалами являются стали, никелевые и титановые сплавы. Желательно разработать подходы к выращиванию градиентных металлических структур (то есть деталей, состав материала которых непрерывно меняется в объеме). Для улучшения экономических показателей предусматривается интеграция в одну машину дополнительных технологий -- сварки, термоупрочнения, резки, шлифовки. Группа исследователей ИЛИСТ во главе с Г.А. Туричиным в 2014-2016 годах провела теоретические и экспериментальные исследования, математическое и компьютерное моделирование процессов, протекающих при прямом лазерном выращивании. Построенная математическая модель процесса переноса порошка позволила установить связь структуры газопорошковой струи с расходом транспортного газа, размерами сопла и параметрами частиц порошка. Проект выполнен при поддержке Минобрнауки России: ФЦП "Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014-2020 годы", идентификатор ПНИЭР -- RFMEFI5814X0010. В 2016 году изготовлены и испытаны две лабораторных установки лазерного выращивания: 1) на базе дискового лазера мощностью 3 кВт; 2) на базе волоконного лазера ЛС-5 мощностью 5 кВт. В качестве манипулятора технологической головки и изделия использовался высокоточный шестиосевой промышленный робот с двухкоординатным позиционером. Как рассказал "Науке" руководитель работ Глеб Туричин, "на основании проведенных исследований получено ясное представление о причинах возникновения неустойчивости выращиваемой поверхности, обусловленной капиллярными силами и динамикой ванны расплава. Устойчивость выращивания может быть обеспечена соответствующей конструкцией технологической головки. Расчеты и эксперименты позволили сформулировать диапазон допустимых конструкционных параметров для технологических головок: ширина щели 250-300 мкм, угол схождения конуса сопла 60°, расстояние от среза сопла до области газопорошковой перетяжки 9-10 мм". При этом инженеры установили и пределы возможностей технологии. Например, повышение скорости перемещения выращивающей головки приводит к развитию поверхностных неустойчивостей активной зоны, вызывающих появление дефектов -- квазипериодического рельефа на поверхности. Далее возможно и прерывание (срыв) процесса выращивания. Лазерное выращивание -- области применения Разрабатываемые технологии и оборудование прямого лазерного выращивания имеют широкую направленность и способны повлиять на развитие нескольких отраслей экономики. Кроме предприятий двигателестроения, потребителями разрабатываемой продукции может быть ракетно-космическая отрасль, транспортное, судовое и энергетическое машиностроение, а также медицина. Результаты проекта также могут быть использованы при разработке и модернизации родственных технологий инженерии поверхности. Это, в частности, технологии лазерной порошковой наплавки поверхностных слоев, актуальные для атомной, нефтегазовой, нефтехимической, химической отраслей промышленности. Видятся три объекта коммерциализации в результате выполнения проекта: лицензия на технологию прямого лазерного выращивания изделий из металлических порошков; технологическая установка лазерного выращивания; сервисные услуги. Стадия коммерциализации результатов проекта оценивается в три года после окончания проекта. Уже запланировано промышленное освоение результатов проекта на 2019 год путем создания на ПАО "Кузнецов" участка прямого лазерного выращивания компонентов двигателей. Производительность участка не менее 100 изделий в год. Предполагаемая стоимость выпускаемой продукции около 80 млн руб. в год. Срок окупаемости проекта находится в пределах среднесрочного кредитования проектов отечественными коммерческими банками и составляет семь лет с начала работ. Владимир Тесленко, кандидат химических наук